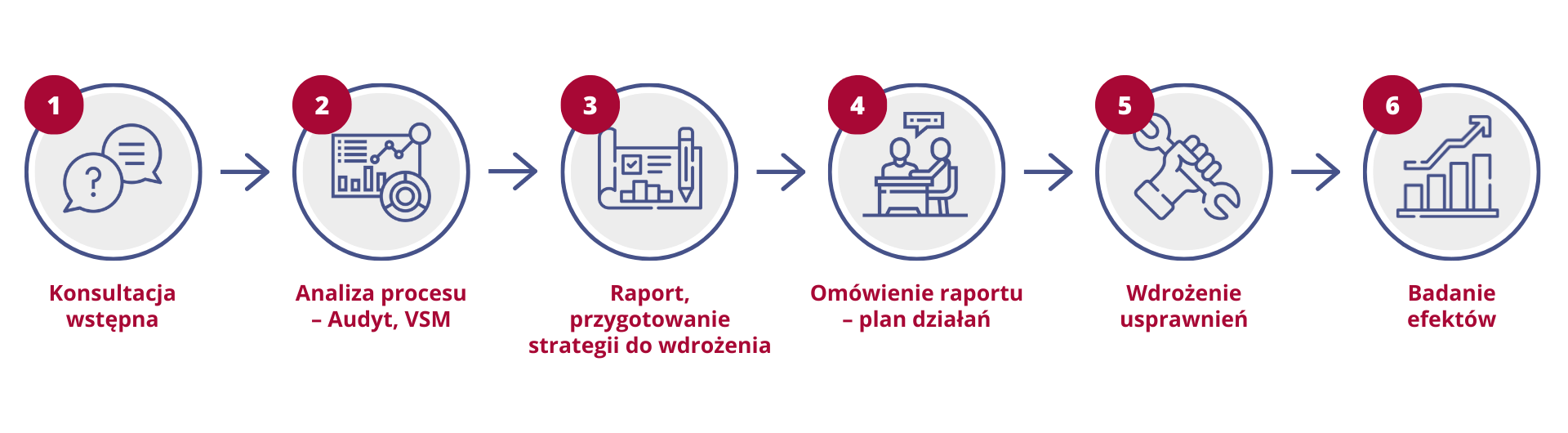

3. Raport i przygotowanie strategii wdrożenia

Po analizie procesu przygotowujemy raport z opisem stanu obecnego i propozycją usprawnień oraz działań optymalizacyjnych.

W przypadku Audytu, Audytor spisuje swoje uwagi i obserwacje. W przypadku warsztatu Value Stream Mapping opisany zostaje przebieg warsztatu, obserwacje i uwagi zarówno eksperta, jak i uczestników oraz wypracowane w trakcie strategie.

4. Omówienie raportu

Konsultacja/spotkanie omawiające raport oraz przedstawienie planu przeprowadzenia optymalizacji wraz z wyceną, szacowanym czasem i zakresem prac. Podczas spotkania ustalone zostaną wszystkie szczegóły wdrożenia przygotowanych wcześniej strategii.

5. Wdrożenie usprawnień

Wprowadzenie w życie zaplanowanych usprawnień. Mogą to być: zmiany w środowisku pracy (na hali produkcyjnej, w dziale), praca konsultacyjna z zespołem projektowym oraz kierownictwem, warsztaty rozwoju kompetencji dla kadry poszczególnych działów, audyty kontrolne, monitoring postępów.

Działania na tym etapie są indywidualne dla każdego projektu – zależą od opracowanej wcześniej strategii.

6. Badanie efektów

Po zakończeniu procesu optymalizacji robimy pomiary i porównujemy z wynikami sprzed audytu. W 99% obserwujemy poprawę wydajności, zmniejszenie kosztów i zwiększenie skuteczności działań.

W większości przypadków dostrzegamy także dodatkowe zmiany takie jak: podniesienie motywacji pracowników, zwiększenie odpowiedzialności za realizowane działania, lepszą komunikację w zespole czy zmianę podejścia kadry kierowniczej do rozwoju i ciągłego doskonalenia ludzi oraz procesów.