Pomagamy złożyć wniosek o dofinansowanie KFS i BUR

Nasze szkolenia mogą zostać zrealizowane ze środków w ramach Krajowego Funduszu Szkoleniowego KFS oraz dofinansowania BUR.

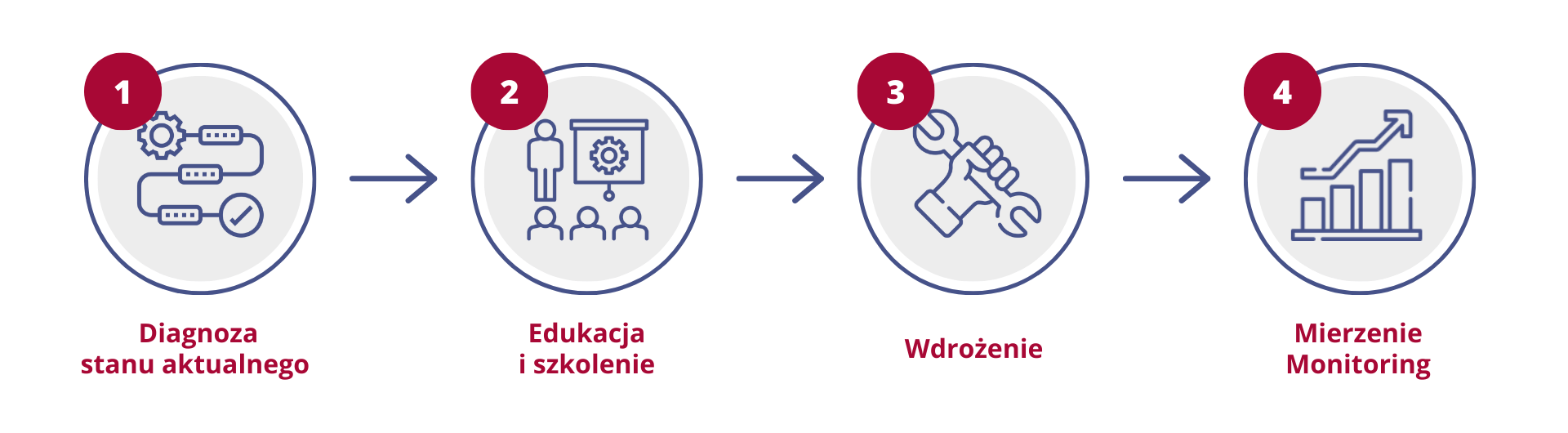

Pomagamy w uzyskaniu dofinansowania szkoleń.

Udzielimy wsparcia w wypełnieniu formalności. Pomożemy w określeniu potrzeb szkoleniowych oraz doborze szkoleń odpowiednich dla konkretnych pracowników.

KONTAKT

Future Skills Spółka z o.o.

tel. + 48 531 058 864

tel. + 48 577 851 333

szkolenia@futureskills.pl

Adres biura, adres do korespondencji:

ul. Bacciarellego 4a

51-649 Wrocław

NIP: 8982290422

Numer KRS: 0001024069

MENU